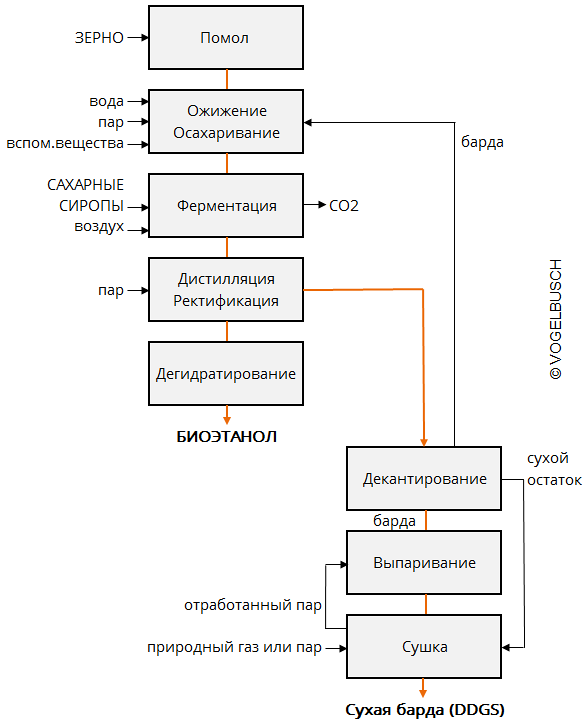

Технология Фогельбуш по производству биоэтанола

Биоэтанол - это дегидратированный (высококонцентрированный) спирт, используемый в качестве присадки к топливу. Это готовое чистое топливо для двигателей внутреннего сгорания, которое легко смешивается с бензином.

Его изготовляют из растительного сырья по современной энергосберегающей технологии; биоэтанол способен заметно сократить выбросы парникового газа транспортными средствами, что немаловажно для климатических нагрузок. Малоуглеродистые (парниковые) выбросы являются основной целью политики внедрения биоэтанола.

С нашим оборудованием можно производить этанол из широкого диапазона крахмало- или сахаросодержащих субстратов. Диапазон сырья охватывает пшеницу, рожь, кукурузу, просо, ячмень, картофель, кассаву, сладкий картофель и побочные продукты глубокой переработки зерна, а также сахарного сорго, сахарного тростника или сахарной свеклы в виде меласс, густого сока или сиропа и, конечно же, продукты гидролиза целлюлозы.